Latam

06 /10 / 2020

Un cerebro llamado ECU: un controlador del consumo de combustible fabricado con IA

La industria automotriz está en una constante búsqueda por optimizar su diseño de producto, teniendo como uno de los principales objetivos reducir el peso de los componentes para lograr coches más veloces, que consuman menos energía y materiales para su producción. A las experiencias reseñadas de BAC Mono 2020 y la furgoneta de Volkswagen, se suma la de Denso Corporation.

El reto del controlador ECU y la estrategia de Denso Corporation

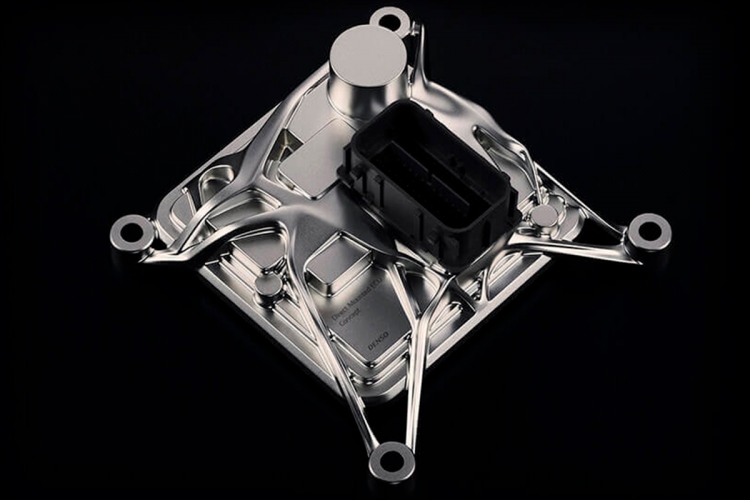

ECU es un dispositivo que controla electrónicamente el suministro de combustible y determina la inyección requerida según la actividad del motor. Mejorar sus funcionalidades significa optimizar el uso del combustible, perfeccionando la conducción y disminuyendo las emisiones contaminantes. Es una pieza de dimensiones aproximadas de 15cms. por lado y 4 cms. de alto.

El equipo de Denso Corporation asignado a este proyecto fue Ikoma Tomoki como Project Manager y Okamoto Akira como Project Leader, recibiendo el premio Good Design Award de IF Design Award del año 2019, debido a su de innovación en el empleo de tecnologías como el Diseño Generativo (DG). Este ECU está destinado a maquinaria agrícola y de construcción propulsada con diesel.

Evolución del proceso de diseño del ECU

El Proceso de Diseño de Producto con Inteligencia Artificial

Partiendo de las premisas de disminuir el peso del controlador, mejorar la resistencia a las altas temperaturas, reducir materiales y disminuir el consumo de combustible, para finalmente reducir el impacto sobre el medio ambiente, el equipo de diseño inicio las fases exploratorias.

El primer paso fue crear unos modelos al 100% con Inteligencia Artificial, de esta forma se podía evaluar cual era la estructura mínima requerida para a partir de ellas ir a las soluciones finales.

La segunda fase fue pensar en el método de producción. El Diseño Generativo y la Impresión 3d son tecnologías complementarias, pero todavía la fabricación aditiva es un proceso que no se utiliza para la producción en masa. Por lo tanto fue necesario visualizar una vía con la que las propuestas generadas con DG se pudieran fabricar por el método tradicional de moldeado a presión.

Un tercer aspecto fue la resistencia del componente a las altas temperaturas, para ello se crearon modelos virtuales en software con IA en las que el calor se introdujo como una carga hasta dar con los parámetros ideales. Se realizaron prototipos con Impresión 3D que se sometieron a pruebas para evaluar su comportamiento.

“Podía imprimir un modelo en 3D y hacerme una idea más clara de cómo fluiría el calor alrededor de la pieza. Muchos de los modelos eran feos a primera vista, pero luego empezabas a apreciar su belleza intrínseca. El diseño final tenía una forma preciosa que hemos modificado para permitir su fabricación mediante métodos convencionales”. Okamoto Akira como Project Leader en Denso Corporation

Los componentes del dispositivo

El resultado final que cumplía con todas las variables consiste en una base rectangular que se funde con una estructura paramétrica creada con DG, finalmente con herramientas para modificar las superficies disponibles en el software se regularizaron algunas caras para facilitar su producción.

La experiencia de Denso Corporation logró un ECU que es 12% más ligero, capaz de disipar el calor y cumplir cabalmente con sus funciones, a pesar de utilizar menos materiales en su fabricación, redundando en una mejor utilización de los recursos materiales y combustibles, así como en menos emisiones contaminantes.

Con esta experiencia se abren las puertas a la introducción de la tecnología de diseño generativo para rediseñar al menos 30.000 componentes para coches que están en constante revisión por las empresas del sector automotriz.