Airbus desarrolla ‘diseño biónico 3D’ para cabinas A320

“Imagine que está volando y el avión es golpeado en pleno vuelo: entonces el agujero del impacto se cierra ante sus ojos”. Tal es la visión detrás de la “partición biónica”

Una innovación de cabina para los aviones A320 de Airbus, con la que el fabricante aeronáutico pretende en un futuro no muy lejano armar un avión completo con componentes creados mediante impresoras 3D.

Este proyecto data del 2011 y fue creado en colaboración con la desarrolladora estadounidense de software industrial, Autodesk.

Lo “biónico” en el nombre de esta innovación viene de la rama de la ingeniería conocida como biomímesis, que busca replicar los diseños naturales y aplicarlos a algún problema estructural.

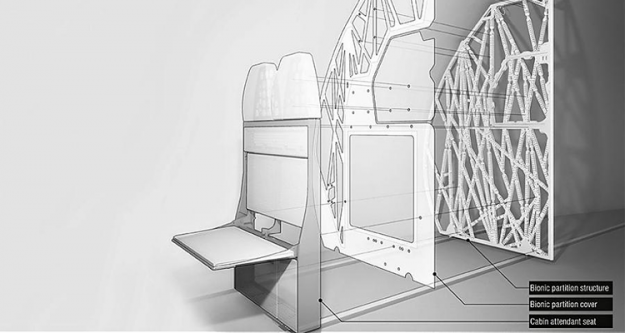

Para este nuevo diseño de partición (que no es más que la pared delgada que separa a la tripulación de los pasajeros, sirve de acceso para la camilla de emergencia y cuenta con sillas abatibles para uso de los sobrecargos en despegues y aterrizajes), el equipo de Autodesk se inspiró en un organismo unicelular del bosque conocido como moho de fango.

"(Este moho) se extiende en diferentes direcciones y crea redes redundantes de conexiones entre su cuerpo y todas las fuentes de alimento a su alrededor. Usamos exactamente el mismo comportamiento y (desarrollamos) un algoritmo para conectar no solo todos los puntos de interconexión de la partición con la estructura principal del avión sino también los de dentro de la partición para mantener los asientos de los auxiliares en su lugar", comentó sobre el proyecto Bastian Schaefer, gerente de innovación de Airbus.

El algoritmo al que Schaefer hace referencia fue resultado de un software de “diseño generativo”, es decir, un programa computacional basado en objetivos. Entonces, para generar la “partición biónica” se establecieron dos prioridades: reducción de peso y desempeño estructural.

Para el primer objetivo se planteó alcanzar un 30 por ciento de reducción de peso. Y en términos estructurales, se ingresó como parámetro que, durante una prueba de colisión de 16 g, la partición no registrara una desviación mayor a 200 mm.

A partir de esas limitaciones iniciales, el equipo de Autodesk generó más de 10 mil variaciones de diseño para la partición, las cuales después pasaron por un análisis de big-data para decidir cuál tenía el mejor desempeño. Finalmente, se eligió las dos mejores soluciones para su fabricación y éstas a su vez se analizaron detalladamente.

Entonces, se usaron tres impresoras 3D complementarias para hacer el trabajo: "dividimos toda la partición en subcomponentes y los implementamos en el espacio disponible dentro de cada impresora", señaló Schaefer, quien dijo además que este proceso de fabricación les permitió imprimir simultáneamente “por lo menos siete lotes para crear una partición completa”.

Al final, la pieza resultante pesó 66 libras (casi 30 kilos), es decir, es 45 por ciento más liviana que las particiones convencionales.

Beneficios y desarrollos futuros

Con este tipo de proyectos, Airbus persigue mejorar sus componentes y materiales para reducir el peso de los mismos sin comprometer la funcionalidad de sus aeronaves, lo que a su vez les permitiría generar ahorros tanto en combustible como en emisiones contaminantes a la atmósfera.

Actualmente, la “partición biónica” está siendo sometida a pruebas por parte de la Administración Federal de Aviación (FAA) de los Estados Unidos, por lo que Airbus espera que se pueda lanzar comercialmente en 2018.

Una vez incorporada esta innovación al catálogo de pedidos del A320, la compañía estima que la reducción de emisiones de dióxido de carbono (CO2) será equivalente a retirar 96 mil coches de circulación. Y sigue trabajando con Autodesk para crear más componentes de diseño generativo, como armazones de asiento de tan solo 766 gramos de peso y 56 por ciento más ligeros que los convencionales de aluminio.

Si esto se aplica a un A380 de 615 asientos, Airbus ha estimado que el ahorro de combustible por avión (a precios de jet fuel de 2015) sería de 63 toneladas al año, lo que extrapolado a una flota de 100 unidades generaría ahorros anuales por más de 10 millones de dólares y 190.1 toneladas de CO2 que se dejan de emitir a la atmósfera.

De acuerdo con Schaefer, se busca también que éstas innovaciones sean cien por ciento reciclables para que, tal y como ocurre en la naturaleza, los desechos de un organismo sirvan de alimento para otro.

"Nos preocupamos por el proceso de ciclo de vida completo... en algún momento en el futuro, tal vez en el siglo 22, usted se pueda comer un avión", puntualizó.